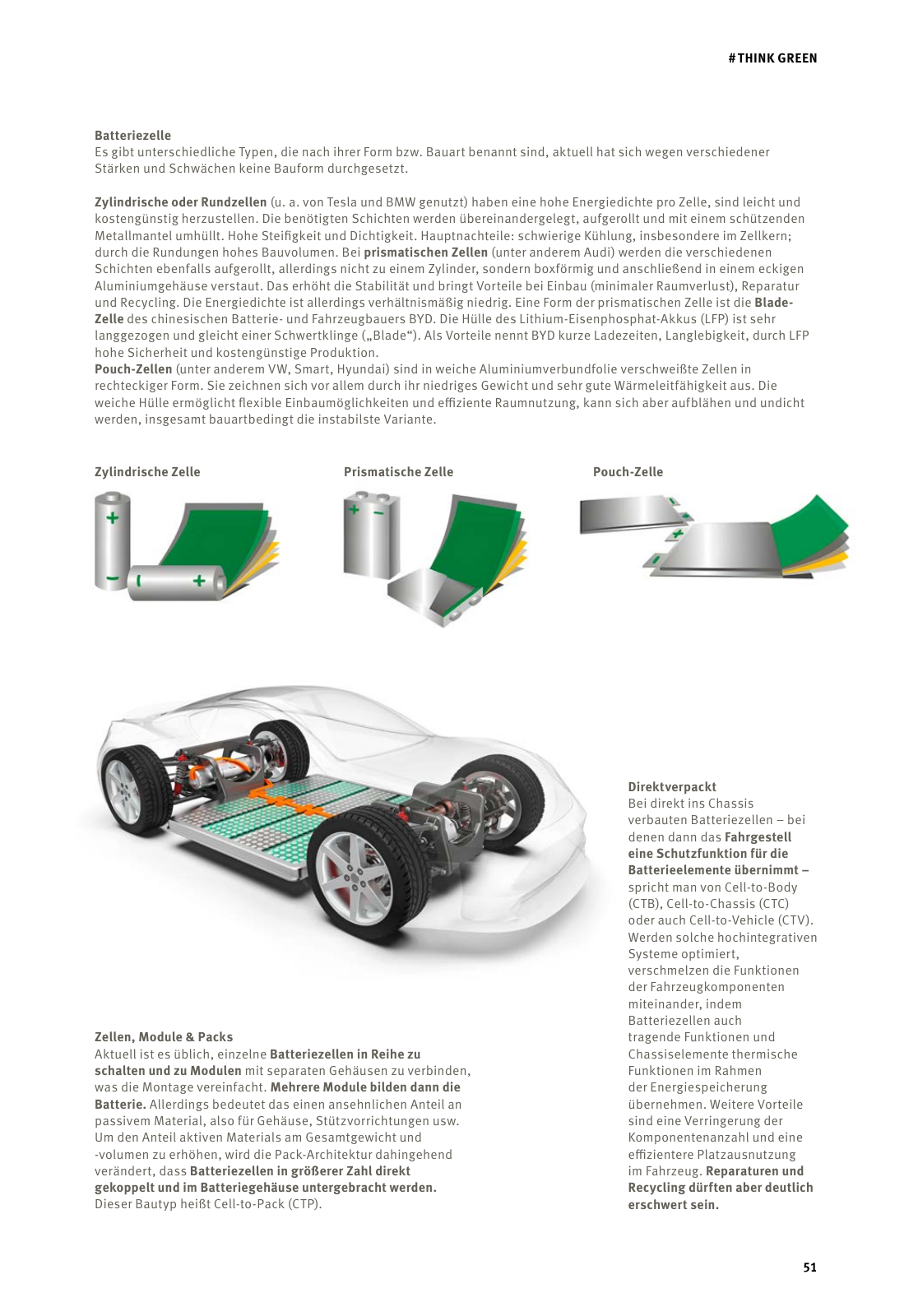

Batteriezelle Es gibt unterschiedliche Typen die nach ihrer Form bzw Bauart benannt sind aktuell hat sich wegen verschiedener Stärken und Schwächen keine Bauform durchgesetzt Zylindrische oder Rundzellen u a von Tesla und BMW genutzt haben eine hohe Energiedichte pro Zelle sind leicht und kostengünstig herzustellen Die benötigten Schichten werden übereinandergelegt aufgerollt und mit einem schützenden Metallmantel umhüllt Hohe Steifigkeit und Dichtigkeit Hauptnachteile schwierige Kühlung insbesondere im Zellkern durch die Rundungen hohes Bauvolumen Bei prismatischen Zellen unter anderem Audi werden die verschiedenen Schichten ebenfalls aufgerollt allerdings nicht zu einem Zylinder sondern boxförmig und anschließend in einem eckigen Aluminiumgehäuse verstaut Das erhöht die Stabilität und bringt Vorteile bei Einbau minimaler Raumverlust Reparatur und Recycling Die Energiedichte ist allerdings verhältnismäßig niedrig Eine Form der prismatischen Zelle ist die Blade Zelle des chinesischen Batterie und Fahrzeugbauers BYD Die Hülle des Lithium Eisenphosphat Akkus LFP ist sehr langgezogen und gleicht einer Schwertklinge Blade Als Vorteile nennt BYD kurze Ladezeiten Langlebigkeit durch LFP hohe Sicherheit und kostengünstige Produktion Pouch Zellen unter anderem VW Smart Hyundai sind in weiche Aluminiumverbundfolie verschweißte Zellen in rechteckiger Form Sie zeichnen sich vor allem durch ihr niedriges Gewicht und sehr gute Wärmeleitfähigkeit aus Die weiche Hülle ermöglicht flexible Einbaumöglichkeiten und effiziente Raumnutzung kann sich aber aufblähen und undicht werden insgesamt bauartbedingt die instabilste Variante Zylindrische Zelle Prismatische Zelle Pouch Zelle Direktverpackt Bei direkt ins Chassis verbauten Batteriezellen bei denen dann das Fahrgestell eine Schutzfunktion für die Batterieelemente übernimmt spricht man von Cell to Body CTB Cell to Chassis CTC oder auch Cell to Vehicle CTV Werden solche hochintegrativen Systeme optimiert verschmelzen die Funktionen der Fahrzeugkomponenten miteinander indem Batteriezellen auch tragende Funktionen und Chassiselemente thermische Funktionen im Rahmen der Energiespeicherung übernehmen Weitere Vorteile sind eine Verringerung der Komponentenanzahl und eine effizientere Platzausnutzung im Fahrzeug Reparaturen und Recycling dürften aber deutlich erschwert sein Zellen Module Packs Aktuell ist es üblich einzelne Batteriezellen in Reihe zu schalten und zu Modulen mit separaten Gehäusen zu verbinden was die Montage vereinfacht Mehrere Module bilden dann die Batterie Allerdings bedeutet das einen ansehnlichen Anteil an passivem Material also für Gehäuse Stützvorrichtungen usw Um den Anteil aktiven Materials am Gesamtgewicht und volumen zu erhöhen wird die Pack Architektur dahingehend verändert dass Batteriezellen in größerer Zahl direkt gekoppelt und im Batteriegehäuse untergebracht werden Dieser Bautyp heißt Cell to Pack CTP 51 THINK GREEN

Hinweis: Dies ist eine maschinenlesbare No-Flash Ansicht.

Klicken Sie hier um zur Online-Version zu gelangen.

Klicken Sie hier um zur Online-Version zu gelangen.